Автор: ГалинаРаздел: Анализ микроструктуры материалов

Автор: ГалинаРаздел: Анализ микроструктуры материалов

Автор: Раздел: Атомно-силовая микроскопия

Автор: ГалинаРаздел: Анализ микроструктуры материалов

Автор: ВикторРаздел: Атомно-силовая микроскопия

Автор: ВикторРаздел: Атомно-силовая микроскопия

Автор: ВикторРаздел: Атомно-силовая микроскопия

Автор: ГалинаРаздел: Анализ микроструктуры материалов

Автор: ГалинаРаздел: Анализ микроструктуры материалов

Автор: ВикторРаздел: Анализ микроструктуры материалов

Нажимая кнопку «Подписаться», вы принимаете условия «Соглашения на обработку персональных данных».

Наномеханический режим измерений PinPoint для количественного анализа модуля упругости материалов: увеличенная скорость анализа

John Paul Pineda, Gerald Pascual, Byong Kim, and Keibock Lee Park Systems Inc., Santa Clara, CA USA

С момента изобретения атомно-силовой микроскопии, АСМ стали оказывать большое влияние в областях материаловедения и приборостроения, предоставляя точные и надежные данные на уровне наномасштабов методами неразрушающего анализа. АСМ используется в широком спектре нанотехнологических применений, таких как биомедицинские имплантируемые исполнительные механизмы, ультратонкие катодные материалы для батарей и фотодетекторов, переключатели для логических схем и массивов хранения данных [1 – 3]. Поскольку размеры устройств непрерывно уменьшаются, то и измерительные методики по анализу локальных свойств становятся все более эффективными по сравнению с общим анализом всего объема материала, поскольку дают детальное представление о свойствах на уровне наномасштабов. Локальные механические свойства, такие как сила адгезии и модуль упругости являются критическими параметрами для анализа, определяющими общую надежность и производительность подобных устройств [4 – 6]. Ранее уже были представлены наномеханические АСМ методы для измерения механических свойств, например, сило-объемная спектроскопия и наноиндентирование. Однако, некоторые из данных методов являются очень время затратными, а другие разрушающими, что не позволяет проводить высокоскоростной мониторинг свойств непосредственно на рабочем месте в определенных приложениях. На рис. 1 представлен принцип работы наномеханического режима PinPoint, разработанного и запатентованного компанией Park Systems. Данная методология как минимум на два порядка величины быстрее по времени анализа по сравнению со стандартной сило-объемной спектроскопией, что позволяет пользователю одновременно проводить количественный анализ механических свойств и получать топографические изображения сверхвысокого разрешения различных материалов за короткий период времени.

Во время работы в данном режиме, сканирующий зонд перемещается по принципу «подвод-отвод» к/от поверхности, гарантируя сканирование без дополнительных сил трения, что исключает латеральную составляющую силы (которая имеет место быть при постоянном контакте кантилевера с образцом) и предотвращает сильный износ кантилевера и повреждение поверхности образца. Данный режим является идеальным для измерения как твердых, так и мягких образцов, например, жестких дисков или биологических объектов. В каждой точке контакта строится дистанционно-силовая кривая (FD-кривая) взаимодействия кантилевера с поверхностью, которая используется для вычисления механических характеристик измеряемого образца. Во время сканирования XY сканер останавливается, а Z сканер используется для получения точных и достоверных данных. При этом оптимальное время контакта зонда с поверхностью контролируется самим пользователем.

В данной работе были измерены 4 различных материала с отличающимися диапазонами модуля упругости. Полученные результаты в каждом из измерений согласуются с номинальным значением модуля упругости для каждого материала, доказывая отличную применимость режима PinPoint для количественного анализа механических свойств. В дополнение, параллельно с измерением модуля упругости, были получены топографические изображения высокого разрешения, которые позволили выявить особенности строения поверхности тестируемых образцов.

Рис. 1. Принцип работы наномеханического режима PinPoint компании Park Systems. Диаграмма слева отображает повторяющуюся процедуру «подвода-отвода» кантилевера, контролируемую механизмом обратной связи, к/от образца в нескольких точках. Механизм обратной связи позволяет одновременно собирать топографическую информацию о поверхности образца. FD-кривая (справа) отображает, как PinPoint режим используется для вычисления механических свойств в точке контакта.

Эксперимент

Рабочий зонд и образец

В качестве рабочего зонда использовался микрокантилевер компании Olympus (модель OMCL-AC16TS) с номинальным коэффициентом жесткости k = 26 Н/м и резонансной частотой f = 300 кГц. Проводились измерения трех образцов: высокоориентированный пиролитический графит (HOPG), полидиметилсилоксан (PDMS) и двухкомпонентный образец полистирол – полиолефиновый эластомер низкой плотности (PS-LDPE). HOPG образец представляет собой высокоупорядоченную форму пиролитического графита высокой чистоты, отожженного при высоких температурах и давлении для получения высокой степени кристаллографической ориентации. PDMS образец – это кремниевый полимер, который является физически мягким как резина или смола. PS-LDPE образец представляет собой сополимер, состоящий из полистирола (PS) и полиолефина (PE), которые были нанесены на кремниевую подложку методом центрифугирования с целью создания пленки с различными свойствами эластичности. PS в данном случае является матричной структурой, тогда как PE – легирующий компонент низкой плотности [8].

Условия сканирования в режиме PinPoint

Все три образца были измерены с помощью атомно-силового микроскопа NX20 при нормальных внешних условиях. Все параметры сканирования, за исключением области анализа, были одинаковы в каждом из экспериментов.

Результаты и выводы

Модель Герца

Количественный анализ механических свойств в режиме PinPoint, таких как модуль упругости, основан на хорошо зарекомендовавшей себя модели Герца. В данной модели предполагается, что никаких других взаимодействий, кроме упругой деформации, не может наблюдаться между кантилевером и образцом. Вычисления основаны уравнении для определения зависимости модуля упругости от приложенной силы. Данное уравнение сильно зависит от геометрии рабочего острия кантилевера. Предполагая, что сферический кантилевер с определенным радиусом R использовался для индентирования упругого полупространства со смещением d, приложенная сила может быть определена следующим образом:

Рис. 2. Схема взаимодействия сферического кантилевера и образца, показывающая появление смещения d на поверхности при приложении силы.

Измерив, соответственно, F, R и d, может быть вычислено обратное значение E*. Однако E* является функцией двух материалов и уравнение может быть записано в следующем виде:

где Eкант и Eобр – модули упругости двух материалов (кантилевера и образца), vкант и vобр – их соответствующие коэффициенты Пуассона (поперечной деформации). Зная E*, Eкант, vкант и vобр может быть вычислено обратное значение Eобр [7].

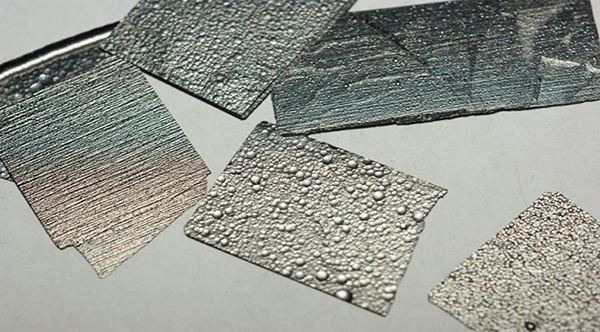

В таблице 1 представлены топографические изображения и соответствующие карты распределения модуля упругости, полученные во время измерений. Все полученные изображения были обработаны с помощью стандартного пакета XEI компании Park Systems, который отображает полученные сигналы в виде цветовой карты. Для топографических изображений интенсивность затенения согласуется с изменением высоты профиля поверхности: чрезвычайно яркие и темные области соответствуют наибольшей и наименьшей высоте. Аналогичная зависимость применима и для изображений с распределением модуля упругости: яркие и темные области соответствуют зонам с высоким и низким значением упругости. Топографическое изображение HOPG показывает, что поверхность образца выполнена в виде атомарных террас со ступенчатыми краями. Данные террасы расположены вдоль одной диагональной направляющей, а их измерение показало высоту ступени в 1.5 нм. С другой стороны, изображение с модулем упругости показывает только несколько изменений механических свойств по поверхности образца. Диагональные темные линии, наблюдаемые на данном изображении, отображают поверхность с самым низким значением модуля упругости. Топографическое изображение PDMS показывает наличие шероховатой поверхности образца. Также, по обоим изображениям для данного образца, видно, что существуют всего лишь незначительные изменения по высоте и модулю упругости. Топографическое изображение PS-LDPE подтверждает, что образец состоит из двух различных материалов. Темные круглые области соответствуют PE, тогда как светлые области – не что иное, как PS. Как и ожидалось, изображение с модулем упругости для данного образца имеет две доменные структуры: LDPE материалу соответствуют темные круглые области с низким значением модуля упругости, тогда как PS материал – это светлые области с высоким значением модуля упругости.

Таблица 1. Топографические изображения и соответствующие карты распределения модуля упругости для каждого измеряемого материала.

Результаты количественно расчета модуля упругости измеренных материалов представлены в таблице 2, а соответствующая диаграмма распределения величины модуля представлена на рис. 3. Результаты были представлены в виде диаграммы с целью более удобного визуального анализа. Для определения производительности режима PinPoint результаты, полученные в данном эксперименте, были сопоставлены с номинальными значениями модуля упругости для каждого материала. Было подтверждено, что все полученные значения согласуются номинальным модулем упругости. Для HOPG измеренное значение составило 22.09 ГПа при номинальном 18 ГПа; для PDMS измеренное значение составило 0.0028 ГПа при номинальном 0.003 ГПа; для PS-LDPE измеренные значения составили 1.955 ГПа и 0.132 ГПа при номинальных 2 ГПа и 0.1 ГПа, соответственно. Дополнительно, основываясь на полученных значениях, было вычислено стандартное отклонение (СКО) модуля упругости для каждого из материалов: самое большое отклонение получено для HOPG, а самое малое – для PDMS.

Таблица 2. Рассчитанные значения модуля упругости и их СКО для измеренных материалов.

| Образец | Модуль упругости (ГПа) | СКО (ГПа) |

| PDMS | 0.0018 | 4.03 × 10-4 |

| LDPE | 0.132 | 0.048 |

| PS | 1.955 | 0.187 |

| HOPG | 22.093 | 2.224 |

Рис. 3. Диаграмма распределения величины модуля упругости со значением СКО.

Заключение

Качественная и количественная информация о четырех различных материалах была успешно получена с помощью атомно-силового микроскопа NX20 компании Park Systems в наномеханическом режиме анализа PinPoint. Такие структурные особенности образцов, как ступенчатая терраса HOPG, шероховатая поверхность PDMS и доменное строение PS-LDPE четко наблюдались на топографических изображениях. Измеренный модуль упругости каждого из материалов хорошо согласовывался с номинальными значениями, что подтверждает возможность использования режима PinPoint для количественной оценки механических свойств различных материалов. Таким образом, данный режим исследований обеспечивает высокоточный анализ поверхности материалов.

Высокоточный атомно-силовой микроскоп Park NX20 для анализа дефектов и исследования крупных образцов

Ссылки

- Dr. R. Cook, Nanomechanical Measurements and Tools, Written by AZoNanoJan 17 2010.

- F. Wu, et al., Ultrathin Spinel Membrane-Encapsulated Layered Lithium-Rich Cathode Material for Advanced Li-Ion Batteries, Nano Lett., 2014, 14 (6), pp 3550–3555.

- H. Kind, et al., Nanowire Ultraviolet Photodetectors and Optical Switches, Advanced Materials.

- Z. Drira, et al., Nanomechanical measurements of polyethylene glycol hydrogels using atomic force microscopy, Volume 18, February 2013, Pages 20-28.

- J. Pineda, et al., Optimum Current Distribution Measurement of Zinc Oxide Nanorods via PinPoint™ Conductive AFM.

- C. Clifford, et al., Quantification issues in the identification of nanoscale regions of homopolymers using modulus measurement via AFM nanoindentation, Applied Surface Science, Volume 252, Issue 5, 15 December 2005, Pages 1915-1933.

- M. Hong, et al., Collagen Fibrils Imaging in Air and in Liquid Using Atomic Force Microscope-Based Fast Nanomechanical Mode.

- W. Shi, et al., PinPoint Nanomechanical Mode Using Probes with Different Stiffness.